Китайские производители силовых кабелей: инновации?

2026-01-03

Когда слышишь ?китайские кабели?, многие до сих пор мысленно видят склады, забитые бухтами сомнительного АВВГ. Но если копнуть глубже, особенно в сегменте силовых кабелей среднего и высокого напряжения, картина уже не столь однозначна. Инновации ли это? Часто — да, но не в том смысле, как о них кричат пресс-релизы. Это скорее прагматичное, иногда даже вынужденное, совершенствование процессов и материалов под давлением рынка и, что важнее, под запросы конкретных масштабных проектов. Давайте без глянца.

От ?сделать дешево? к ?сделать под проект?: смена парадигмы

Раньше логика была проста: снизить стоимость меди или алюминия, упростить изоляцию, отгрузить партию. Сейчас ключевой драйвер — требования заказчиков инфраструктурных проектов, особенно тех, что связаны с ?зеленой? энергетикой или высокоскоростными магистралями. Китайские инженеры стали чаще ездить на объекты, не только свои, внутренние, но и, скажем, в Среднюю Азию. И привозят оттуда не только контракты, но и список проблем: как поведет себя кабель в специфическом грунте, при перепадах температур, для которых стандартные ГОСТы или даже МЭК не совсем релевантны.

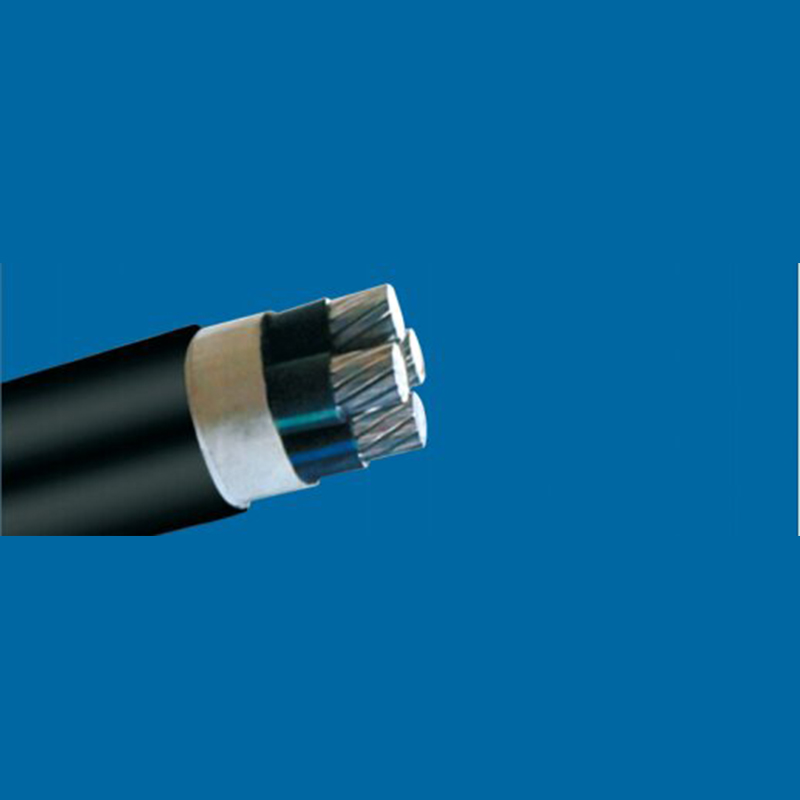

Вот вам пример не из учебника. Один проект по ветропарку требовал прокладки кабеля по дну с сильной турбулентностью. Стандартная броня из стальных лент не подходила — вибрация. Решение, которое в итоге приняли на заводе в Сычуане, было гибридным: комбинация арамидных нитей и упрочненного внешнего шланга из специального полиэтилена. Это не прорыв в материаловедении, это адаптация известных решений под конкретную задачу. И это, на мой взгляд, и есть их главная инновация сегодня — гибкость проектного мышления.

Кстати, о географическом положении. Оно часто недооценивается. Возьмем ООО Сычуань Вэйкэ Кабель (сайт — scwk.ru). Завод базируется в промышленной зоне Чэнду-Аба, прямо у скоростной магистрали. Это не просто строчка в ?Контактах?. Когда ты ведешь крупные поставки, логистика съедает бюджет и сроки. Возможность быстро отгрузить партию на магистраль — это конкурентное преимущество, которое напрямую влияет на возможность участвовать в тендерах с жестким графиком. Их 30-летняя история, с 1988 года, — это не просто ?опыт?, а скорее накопленная библиотека нестандартных случаев и их решений.

Материалы: не революция, а эволюция

Говорят об инновациях в изоляции — сшитый полиэтилен (XLPE). Да, китайские заводы массово перешли на его производство. Но интереснее другое: как они работают с рецептурами. Для кабелей на 110 кВ и выше ключевой параметр — чистота сырья и однородность сшивки. Здесь многие производители пошли по пути глубокой вертикальной интеграции: не просто закупать гранулы, а контролировать этап компаундирования, вкладываться в чистые зоны. Это дорого. И если видишь завод, где такой участок есть и работает, это уже признак серьезных намерений, а не кустарного цеха.

Был у меня разговор с технологом на одном из таких предприятий. Он жаловался не на оборудование (линии Troester или Nokia есть у многих), а на ?капризность? местного климата, высокую влажность, которая влияла на сушку материала перед экструзией. Пришлось дорабатывать систему подготовки. Это та самая ?невидимая? инновация, которая в паспортных данных не отражается, но на деле определяет, будет ли кабель стабильно работать 30 лет или начнет стареть раньше.

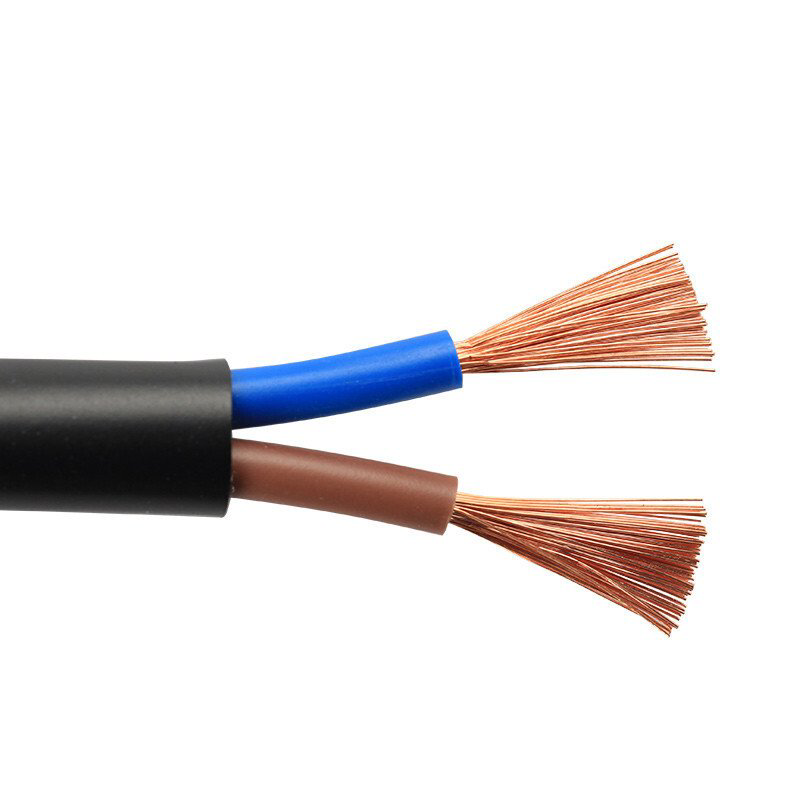

Алюминий против меди — вечный спор. Китайские производители, чувствуя рост цен на медь, активно продвигают решения на основе алюминиевых сплавов с улучшенной проводимостью и гибкостью. Но здесь часто кроется подвох. Инновация ли это? Скорее, маркетинг. Реальный прогресс — в технологии соединения таких кабелей, чтобы избежать окисления и потерь на контактах. Видел удачные образцы со специальными смазками и контактными системами, но массовым стандартом это пока не стало.

Испытания и сертификация: где собака зарыта

Сертификат МЭК или ГОСТ Р — это must-have для выхода на международный рынок. Но умные игроки идут дальше. Они организуют испытания не только в своих лабораториях, но и в независимых международных центрах, причем на предельные параметры. Знаю случай, когда для поставки в страну с холодным климатом кабель дополнительно испытывали на ударную вязкость при -50°C, хотя стандарт требовал только -40°C. Это лишние расходы? Да. Но это и аргумент в переговорах, который перевешивает пару процентов скидки от конкурента.

Обратная сторона — иногда инновации упираются в нормативы. Разработали, например, кабель с улучшенными показателями пожарной безопасности, с низким дымо- и газовыделением. А в национальном стандарте страны-импортера до сих пор прописаны устаревшие методы испытаний, которые не отражают этих преимуществ. Приходится идти на компромисс: делать продукт ?по старой схеме? для формальности, хотя технически могут лучше. Это раздражает инженеров, но это рыночная реальность.

Здесь как раз важно, чтобы у компании была своя сильная лаборатория. На том же сайте ООО Сычуань Вэйкэ Кабель упоминается, что они являются ведущим предприятием в провинции. На практике это часто означает не только объемы продаж, но и наличие такого испытательного центра, который может проводить исследования для себя и для соседей по кластеру. Это синергия, которая ускоряет обмен практиками.

Цифра и данные: больше для контроля, чем для прорыва

Много говорят про ?Индустрию 4.0? на заводах. Что вижу на деле? Внедрение систем SCADA для мониторинга параметров экструзии в реальном времени — это уже норма. Это не инновация, а необходимость для контроля качества. Интереснее, когда данные с производства начинают увязывать с данными эксплуатации. Пока это редкие пилотные проекты, обычно для ключевых государственных заказчиков внутри Китая. Например, при прокладке кабеля для метро вместе с продукцией поставляется цифровой паспорт с полной историей производства: какая партия сырья, температура на каждой головке, результаты испытаний каждого барабана.

Потенциал огромный: предсказательный анализ отказов, оптимизация сроков обслуживания. Но пока это, скорее, ?инновация в зачаточном состоянии?. Основная масса покупателей, особенно на экспортных рынках, все еще просит бумажный сертификат в трех экземплярах, а не ссылку на блокчейн-реестр. И производители это понимают, поэтому цифровизация идет, но без фанатизма и громких заявлений.

Где это реально работает? В логистике. Системы отслеживания груза, контроль условий транспортировки (влажность, удары) — это уже стандартная опция у крупных игроков. Потому что потерять партию кабеля из-за повреждения в пути — это прямые многомиллионные убытки. Вот где технологии внедряются быстро и без лишнего шума.

Что в итоге? Инновации как система, а не вспышка

Так есть ли инновации? Если ждать от китайских производителей силовых кабелей прорывов уровня сверхпроводимости при комнатной температуре, то нет. Их сила — в системном, поэтапном улучшении всего цикла: от подбора сырья и проектирования состава изоляции под конкретные условия до логистики и постпродажного анализа. Это инновации-процессы, а не инновации-прорывы.

Их двигают два фактора: жесткая внутренняя конкуренция (в той же Сычуани не один десяток заводов) и растущие требования глобальных проектов в рамках инициативы ?Пояс и путь?. Чтобы поставлять кабель для электростанции в Пакистане или для рудника в Сибири, нужно решать реальные, а не учебные задачи. И они их решают, часто методом проб и ошибок.

Поэтому, когда оцениваешь китайского производителя, смотри не на красивые брошюры про ?инновации?, а на историю выполненных сложных проектов, на географию поставок, на наличие своей исследовательской базы и на готовность обсуждать нестандартные технические условия. Как у той же ООО Сычуань Вэйкэ Кабель — 30 лет на рынке, своя промышленная площадка с удобной логистикой. Это не гарантия гениальности, но это признак стабильного игрока, который, скорее всего, уже сталкивался с проблемой, которую вам нужно решить. И в этом, возможно, и заключается их главная ценность сегодня.