Заводы Китая: инновации в силовых кабелях?

2026-01-15

Когда слышишь про инновации в китайских силовых кабелях, многие сразу думают о гигантских объемах и низких ценах. Это, конечно, часть правды, но за ней часто упускают из виду настоящую эволюцию — ту, что происходит внутри самих заводов, в подходах к материалам, в логистике и, что важнее всего, в понимании того, что такое надежность для разных рынков. Это не про революцию каждый год, а про постоянное, порой незаметное со стороны, давление в сторону улучшения характеристик и адаптации. И здесь есть масса нюансов, которые видны только при прямом контакте с производством.

От сырья до жилы: где кроется реальный прогресс

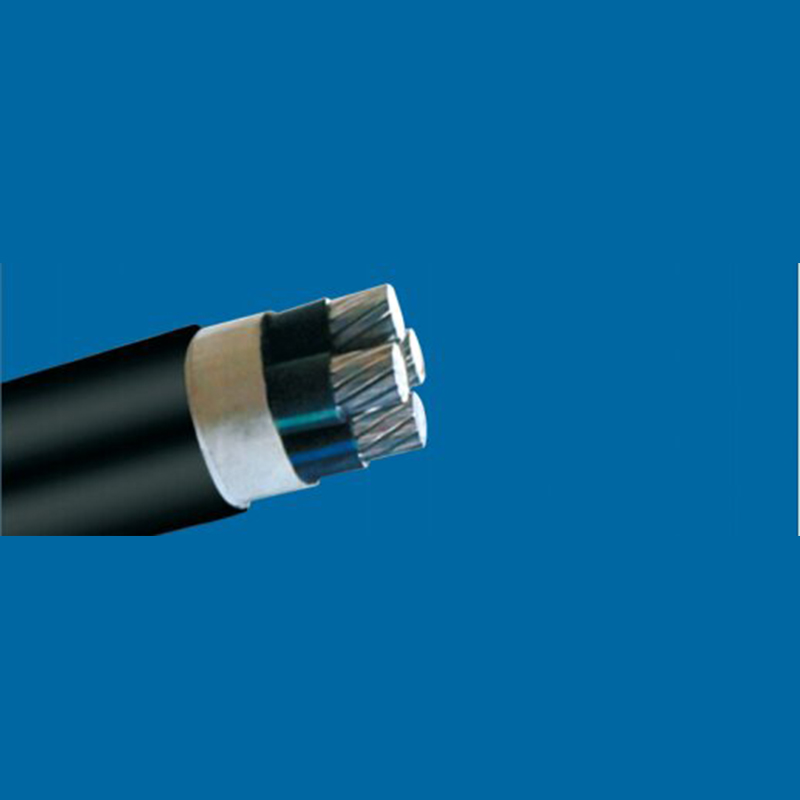

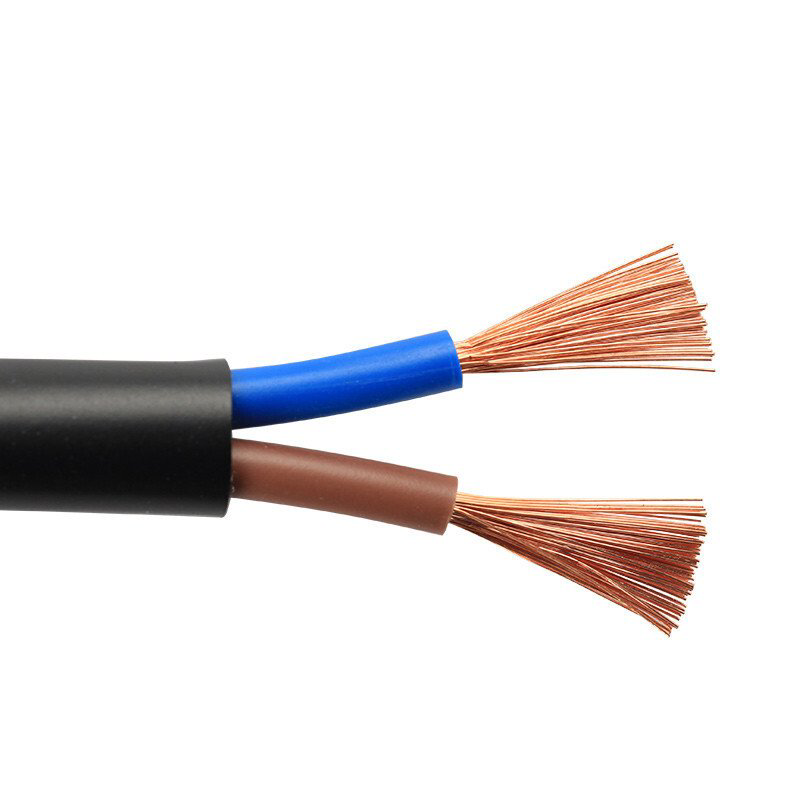

Начнем с основ — медь и алюминий. Казалось бы, что тут можно изобрести? Но именно контроль за качеством сырья стал одним из ключевых полей для работы. Раньше колебания в чистоте меди на разных партиях могли создавать проблемы с проводимостью. Сейчас ведущие производители, особенно с историей, вроде ООО Сычуань Вэйкэ Кабель, выстраивают долгосрочные отношения с поставщиками металла и внедряют входящий спектральный анализ почти на потоке. Это не рекламный ход, а необходимость, чтобы, например, кабель для ответственных объектов энергетики не имел скрытых дефектов.

Но инновация — это не только контроль. Это и обработка. Технология уплотнения жилы, особенно для кабелей большого сечения, сильно шагнула вперед. Помню, лет десять назад на одном из объектов была проблема с перегревом — кабель формально соответствовал стандартам, но плотность скрутки оставляла желать лучшего, были микрополости. Сейчас на современных линиях используют калиброванные ролики и системы онлайн-мониторинга усилия прессования. Результат — более однородная структура, лучшая проводимость и, как следствие, возможность оптимизировать сечение без потери мощности. Это и есть практическая экономия, а не просто слова.

И конечно, изоляция. Сшитый полиэтилен (XLPE) — уже стандарт для среднего и высокого напряжения. Но и здесь есть детали. Качество сшивки, однородность слоя, контроль за содержанием влаги в гранулах — все это влияет на долговечность. Китайские лаборатории при заводах сейчас уделяют огромное внимание ускоренным испытаниям на старение. Не просто ?выдержал 1000 часов?, а снимают параметры деградации по конкретным кривым. Это позволяет точнее прогнозировать срок службы, а не опираться на усредненные таблицы.

Логистика как часть технологической цепочки

Часто про логистику говорят в последнюю очередь, а зря. Для силового кабеля, особенно крупных габаритов, транспортировка — это критический этап, который может свести на нет все заводские инновации. Удачное расположение завода — это половина успеха. Вот взять, к примеру, ту же ООО Сычуань Вэйкэ Кабель. Их производственная база находится в промышленной зоне Чэнду-Аба, прямо у скоростной магистрали Чэннань. Когда ты сам организовываешь отгрузку, понимаешь, насколько такая близость к крупной транспортной артерии сокращает риски. Меньше перегрузок, меньше времени в пути, проще контролировать условия.

Но инновации здесь — в организации процесса. На современных заводах погрузка бухт и барабанов максимально механизирована. Используются специальные траверсы, которые не деформируют кабель. Это кажется мелочью, пока не увидишь, как при разгрузке ?неудачно? доставленного барабана повреждается внешняя оболочка. Для высоковольтного кабеля это может быть фатально. Поэтому сейчас в транспортных накладных все чаще можно встретить не только вес, но и требования к креплению и допустимым углам наклона.

Еще один момент — упаковка. Для поставок в регионы с высокой влажностью или большими перепадами температур стандартная полиэтиленовая пленка и деревянная обрешетка — уже недостаточно. Ведущие производители переходят на вакуумную упаковку барабанов с силикагелем и датчиками влажности внутри. Это не просто ?для галочки?. Это реальная защита инвестиций заказчика, особенно когда кабель может месяцами ждать монтажа на открытой площадке. Такие решения рождаются не в кабинетах маркетологов, а из горького опыта порчи дорогостоящего товара.

Адаптация под стандарты: не слепое копирование, а осмысленная доработка

Здесь лежит, пожалуй, самый большой пласт работы. Китайский завод, который хочет быть серьезным игроком на международном рынке, не может просто делать кабель по GB (китайский гост) и надеяться на лучшее. Нужно глубоко вникать в IEC, ГОСТ, DIN, BS. Но инновация заключается в том, чтобы не просто получить сертификат, а понять физику требований.

Приведу пример из практики. Требования к испытательному напряжению для кабелей на 10 кВ могут немного различаться в разных стандартах. Можно сделать ?самое жесткое? и покрыть все. Но это ведет к перерасходу материалов и удорожанию. Более грамотный подход — иметь гибкие производственные линии, которые позволяют быстро перенастраивать толщину изоляции и экрана под конкретный заказ и стандарт. Это требует серьезной цифровизации процесса и квалификации инженеров. На сайте scwk.ru видно, что компания делает акцент именно на способности работать по разным стандартам — это как раз отражение такой внутренней гибкости.

Были и неудачи, конечно. Однажды столкнулся с ситуацией, когда кабель, идеально проходивший испытания переменным напряжением по одному стандарту, ?сыпался? на импульсных испытаниях, которые были критичны для другого региона. Проблема оказалась в материале полупроводящего экрана. Его адгезия к изоляции была на грани. Пришлось совместно с технологами завода менять рецептуру и температуру экструзии. Это кропотливая работа, которая никогда не попадает в брошюры, но именно она определяет, будет ли продукт работать в реальных сетях с их скачками и перегрузками.

Отсюда и растет доверие к производителям с историей. Компания, основанная аж в 1988 году на базе кабельного завода Вэйкэ, прошла через множество таких итераций. Их 30-летний опыт — это по сути архив решенных проблем и адаптированных решений, что для инженера-эксплуатационщика часто ценнее самых современных лозунгов.

Цифра на службе: не ?умный кабель?, а умное производство

Сейчас модно говорить про ?интернет вещей? и ?умные кабели? с датчиками. Но для массового силового кабеля это пока скорее экзотика. Гораздо важнее и незаметнее для конечного пользователя цифровизация самого производства. И здесь китайские заводы делают огромные шаги.

Речь идет о системах MES (Manufacturing Execution System). Когда ты идешь по цеху и видишь, что на каждом экструзионном линии на мониторе в реальном времени отображаются не просто скорость и температура, а толщина изоляции с точностью до сотых миллиметра, отклонение эксцентриситета, давление в головке — это производит впечатление. Данные со всех этапов, от волочения проволоки до намотки на барабан, сводятся в единый цифровой паспорт для каждой бухты. В случае рекламации это позволяет не гадать, а точно установить, на каком этапе мог произойти сбой.

Но и это не панацея. Внедрение таких систем сталкивается с сопротивлением старого персонала, требует огромных вложений в инфраструктуру и обучение. Не каждый завод, даже крупный, может себе это позволить. Поэтому часто видишь гибрид: новые линии — полностью цифровые, старые — работают по старинке, но их выводят на производство менее ответственной продукции. Это прагматичный подход, который тоже можно считать инновацией в управлении.

Именно такие детали, как единый цифровой след, позволяют компаниям вроде Сычуань Вэйкэ Кабель уверенно заявлять о контроле качества на всех этапах. Это не абстрактные слова, а конкретная практика, которая снижает процент брака и, в конечном счете, стоимость владения для заказчика.

Экология и устойчивость: не только тренд, но и технологический вызов

Тема ?зеленого? производства уже не просто пиар. Особенно это касается оболочек и изоляции. Ограничение по галогенам, низкое дымовыделение, отсутствие тяжелых металлов в стабилизаторах — все это требует пересмотра химических составов.

Переход на безгалогенные огнестойкие составы (например, на основе гидроксида алюминия или магния) — это сложно. Они часто хуже по механическим свойствам, более гигроскопичны, сложнее в экструзии. Видел, как на экспериментальных линиях мучились с повышенным износом шнеков и мундштуков из-за абразивных наполнителей. Решение пришло через подбор новых марок износостойкой стали и изменение геометрии шнека. Это типичная инновация ?снизу?, рожденная из производственной необходимости соответствовать новым нормам.

Вторичная переработка — отдельная головная боль. Для силового кабеля с его многослойной структурой (медь, XLPE, экран, оболочка) механическое разделение — процесс дорогой. Сейчас ведутся эксперименты с маркировкой слоев или созданием материалов с условной ?застежкой?, которые легче разделять. Пока это лабораторные образцы, но направление мысли понятно. Устойчивость — это теперь не только про сырье, но и про полный жизненный цикл, и китайские инженеры активно включились в эту работу, понимая, что будущие рынки будут требовать именно этого.

В итоге, когда спрашиваешь об инновациях в китайских силовых кабелях, нужно смотреть не на громкие заголовки, а на эволюцию в цехах, в логистических схемах, в подходах к стандартам и материалам. Это медленная, системная работа, результат которой — не мировая сенсация, а надежный продукт, который можно проложить и забыть о нем на десятилетия. И в этом, пожалуй, и заключается главное достижение.